Мировое бумажное производство ориентировано на целлюлозное сырье. Такие условия диктуют реалии современности. После тщательных экономических расчетов было принято решение о строительстве целлюлозного завода в Светлогорске. Уже сейчас завод сульфатной беленой целлюлозы ОАО "Светлогорский ЦКК", который вышел на непрерывный и безопасный режим пуско-наладочных работ, рассматривают в качестве драйвера как минимум социально-экономического развития района, как максимум - целлюлозно-бумажной промышленности республики. С процессом производства востребованного в Беларуси и за ее пределами сырья корреспонденты БЕЛТА познакомились во время пресс-тура в ОАО "Светлогорский ЦКК".

Экскурсии по производству предшествует краткий историко-экономический экскурс. На мировом рынке спрос на целлюлозу, как и ее стоимость, возрастает с каждым годом. По данным специалистов, за последние 10 лет потребность в этом сырье увеличилась на 10 млн т, к 2020 году она приплюсует еще 6-8 млн т.Масштабы ситуации обозначают в концерне "Беллесбумпром". Сегодня целлюлозное производство на рынке ЕАЭС налажено только в России, где один из самых новых заводов был запущен в начале 1980-х годов. Старые предприятия модернизируются, однако за последние 40 лет на территории бывшего СНГ не появилось ни одного объекта. Поэтому о перспективах нового для страны производства с уверенностью говорят и в концерне "Беллесбумпром", и на предприятии.

По словам председателя концерна "Беллесбумпром" Юрия Назарова, в строительство белорусского предприятия с нуля было инвестировано $800 млн. Проект должен окупиться в течение 8 лет. Реализация инвестпроекта "Строительство завода по производству сульфатной беленой целлюлозы мощностью 400 тыс. т в год" создала серьезный импульс в развитии целлюлозно-бумажной отрасли страны. За счет чего - на правах руководителя рассказал генеральный директор ОАО "Светлогорский ЦКК" Юрий Крук.

Пока мощности задействованы чуть более чем на 50%, но эффект на предприятии ощущают. В сутки здесь производится примерно 650-740 т беленой целлюлозы. "Мы работаем под нагрузкой, отрабатываем технологию, которая действует на производствах целлюлозы во всем мире", - уточнил руководитель.

По подсчетам специалистов, производство целлюлозы - одно из самых экономически эффективных направлений деревообработки. Показатель добавленной стоимости выше, чем в других сферах. Нехитрые калькуляции дают объективную оценку. При переработке одного кубометра древесины в плиту ДСП стоимость товарной продукции в среднем составляет $100, плиту ДВП - $120, фанеру - около $130, в целлюлозу - $200. А экспорт 1 т целлюлозы приносит в 5 раз больше валюты, чем поставки за рубеж древесины, из которой она произведена. Нужны ли дополнительные комментарии?

На площадке у древесно-подготовительного цеха светлогорского завода своего перевоплощения ожидают десятки тысяч кубометров древесины. Причем, как подчеркивает генеральный директор предприятия, это отсортированный материал. Для производства ценного сырья используется древесина, которая непригодна для изготовления мебели и другой продукции. В ход идет верхняя часть стволов, усохшие или пострадавшие от короеда деревья. Заключены договоры и биржевые контракты на поставку леса со всех уголков страны.

Уже через 5-6 часов часть этих бревен превратится в листы сульфатной беленой целлюлозы. Именно столько времени занимает полный цикл производства.

Для начала сосновые стволы пропускают через специальное оборудование для очистки от коры. К слову, этот элемент не отправляется в разряд отходов, а становится топливом для собственной мини-ТЭЦ, которая полностью закрывает потребности предприятия в электроэнергии и паре. Излишки направляются в общую сеть. "Это обеспечивает энергонезависимость нашего предприятия", - подчеркивает генеральный директор, акцентируя внимание на усилении зеленой экономики. На этом пункте Юрий Крук подробнее остановится чуть позже.

В заданном режиме оборудование австрийской фирмы Andritz дополнительно проверяет стволы на случайно попавшие элементы (камешки или металл). Очищенный материал измельчают в щепу.

На площадке открытого склада возвышается гора древесной щепы, от которой доносится запах соснового леса.

Основной этап производства проходит на варочном участке, где материал пропаривается, а затем подвергается химической обработке, собственно, отбеливается. "В этом процессе не участвует элементарный хлор, - подчеркивает Юрий Крук. - Задействованы такие элементы, как кислород, щелочь, двуокись хлора. Это минимизирует воздействие на окружающую среду". Налажен и процесс возобновления используемых химикатов. 98% этих веществ после регенерации возвращаются в производство, а не пополняет полигоны твердых отходов.

Зеленая направленность производства поддерживается по другим параметрам. К примеру, процесс очистки после использования вод из реки Березина разделен на четыре стадии. Они включают физико-механический, биологический (при помощи ила) и другие методы. Пройдя несколько ступеней очистки, воды возвращаются в акваторию.

По словам начальника цеха подготовки технологической воды и очистки сточных вод Михаила Киричука, качественные характеристики сточных вод по всем параметрам соответствуют требованиям и нормам.

Учитывая, что новое производство создано в городской черте, открыта связь с местными жителями. В широком доступе контакты диспетчерской предприятия. По словам Юрия Крука, за последнее время жалоб от населения не поступало.

На предприятии прикладывают максимум усилий, чтобы решить вопрос с так называемыми дурнопахнущими газами, который волновал местных жителей. "Контроль по выбросам в атмосферный воздух ведется в лаборатории по утвержденным методикам по 9 основным показателям. Предприятие также закупило оборудование американского производства и разрабатывается методика, которые в комплексе позволят проводить замеры дополнительно еще по 6 элементам. Это еще больше расширит контроль и подтвердит безопасность производства", - рассказал гендиректор предприятия.

Юрий Крук делает акцент на высокотехнологичности и экологичности производства. Процессы максимально автоматизированы. Параметры работы каждого подразделения контролируют специалисты в центральной пультовой.

Максимальная проектная мощность предприятия - более 1,1 тыс. т в сутки. При выходе завода на этот показатель объем суточного производства в денежном эквиваленте составит почти $1 млн. Специалисты единогласны: аналогов такого производства в Беларуси нет. Решится и вопрос импортозамещения: сырьем будут обеспечены перерабатывающие картонно-бумажные предприятия страны.

Пока же 10 предприятий, входящих в состав концерна, в основном работают на макулатурном сырье, поэтому и ассортимент продукции несколько ограничен. "Наличие собственной целлюлозы позволит нам значительно расширить количество и качество производимой продукции. Кроме того, с выходом на полную мощность заводов в Светлогорске и Добруше к этому показателю можно будет прибавить еще $0,5 млрд. Только два эти завода добавят практически четверть от всех поставок лесопромышленного комплекса, который в течение 2018 года экспортировал продукции на $2,1 млрд", - сделал экономический расклад Юрий Назаров.

По предварительным подсчетам, по итогам первого квартала текущего года в целом предприятие (с учетом действующей ранее производственной площадки) сработало с рентабельностью 95%. Во многом этой позиции удалось достичь именно благодаря экспорту новой продукции.

Как пояснили в пресс-службе концерна, отсутствие в Беларуси целлюлозного завода, выпускающего высококачественную сульфатную беленую и небеленую целлюлозу, сдерживало темпы роста целлюлозно-бумажной промышленности.

Создание производств по глубокой переработке древесины, ввод мощностей по выпуску импортозамещающей продукции дает возможность изменить тенденцию преобладания импорта наукоемкой бумажной продукции над объемами экспорта дешевого сырья или полуфабрикатов.

"Перспективы целлюлозно-бумажной промышленности Беларуси определяются несколькими факторами. Это и все возрастающее промышленное использование возобновляемого сырья растительного происхождения, и наличие высококачественного древесного сырья, а главное - значительная и постоянно развивающаяся емкость внутреннего и внешнего рынка продукции, особенно товаров санитарно-гигиенического назначения, упаковочных материалов, мелованных и специальных бумаг", - подчеркивают в концерне "Беллесбумпром". Являясь одной из ведущих отраслей лесного комплекса страны, целлюлозно-бумажная промышленность объединяет технологические процессы получения целлюлозы, бумаги, картона и бумажно-картонных изделий (писчей, книжной и газетной бумаги, тетрадей, салфеток, технического картона).

В настоящее время завод сульфатной беленой целлюлозы в Светлогорске работает в круглосуточном режиме. Поступательно растет объем производства. Уже сейчас 90% продукции отправляется за рубеж.

Основное направление поставок - рынки Китая, стран ЕЭС. В настоящее время пробные партии отгружаются в Бразилию. "Северная", или как еще называют, сосновая, целлюлоза особенно ценится на Южноамериканском континенте, где производят сырье из эвкалипта. При миксе с "северным" выходит продукт совершенно другого качества.

Отвечая на вопрос о сроках выхода завода на полную проектную мощность, Юрий Крук проводит аналогию с занятиями в фитнес-зале. Когда человек переступает его порог впервые, сразу он не сможет поднять гирю, условно говоря, в 100 кг. Нагрузка распределяется и рассчитывается постепенно. Так и в производстве. Новая планка для завода сульфатной беленой целлюлозы - выход на 75% проектной мощности с выпуском 850 т экспортно ориентированной продукции в сутки к июлю текущего года. Укрепленные мышцы позволят взять и большую нагрузку.

"Тренировки" идут в интенсивном режиме. К примеру, за три последних дня марта предстоит загрузить 52 вагона.

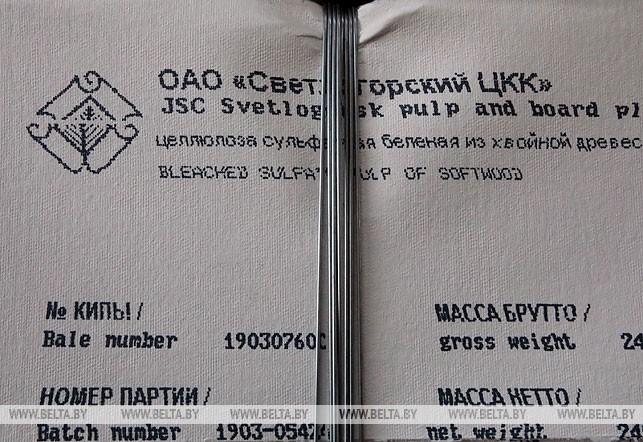

Пока же разрезанная на аккуратные прямоугольники целлюлоза по конвейеру приближается к финишной прямой на экспорт. Линия упаковки цеха производства товарной целлюлозы - предфинальный этап. Здесь формируются блоки по 250 кг, которые объединяются в более крупные - по 2 т - и временно отправляются на склад готовой продукции. Оттуда до Китая на погрузчике подать.

Точнее, уже загружаются вагоны, которые пойдут в Клайпеду, а затем последуют в один из китайских портов.

Так целлюлоза с маркировкой "Made in Belarus", преодолевая тысячи километров, становится основой производств в разных частях света. Портфель заказов наполняется. Это сырье уже ждут.

БЕЛТА,

ФОТО Сергея ХОЛОДИЛИНА.-0-

- размещаются материалы рекламно-информационного характера.

- размещаются материалы рекламно-информационного характера.