На заводе "Полимир" ОАО "Нафтан" в цехе №104, второй очереди производства "Полиэтилен", 15 марта приступили к пуско-наладочным работам и комплексному опробованию оборудования. Начало этого этапа было ознаменовано поистине ярким моментом: факельная система завода работала при повышенных нагрузках, в так называемом дымном режиме. Учитывая, что высота факела составляет около 30 м, картинка получалась эффектной. Сейчас цех уже практически вышел на регламентные мощности, факельное хозяйство переходит в обычный режим работы, шлифуются последние шероховатости. Срок полной сдачи намечен на конец мая. Как стратегический для предприятия объект готовится к выходу на рабочий режим, корреспондентам БЕЛТА рассказал главный инженер завода "Полимир" Юрий Коско.

"Остановка цеха стала серьезным ударом для завода, однако вариант его закрытия даже не обсуждался. Рассматривалось несколько сценариев дальнейших действий", - рассказывает Юрий Коско. Первый - глобальный. В свое время так поступило ОАО "Казаньоргсинтез": аналогичную установку они демонтировали, а потом начали глобальную реконструкцию. Второй - среднезатратный (примерно $100 млн): большую часть ликвидировать, а затем провести реконструкцию с получением на выходе дополнительных мощностей и продуктов. Такой сценарий предусматривал длительный период реконструкции - 5-6 лет. С учетом глобальной стройки на головном предприятии - создания комплекса замедленного коксования в ОАО "Нафтан" - реализовывать еще один крупный инвестпроект было нерационально, поэтому завод разработал свой план, оптимально ориентированный на минимизацию затрат, сроков исполнения и сохранение кадров.

"Мы ставили перед собой задачу максимально быстро вернуть мощности и закрыть производственные вопросы, ведь простой любого оборудования имеет отрицательный экономический эффект с точки зрения упущенной выгоды и снижения рентабельности работы завода. К разработке проекта реконструкции привлекли собственную проектную службу. В рабочую группу вошли Сергей Ткачев, Светлана Бондарева, Оксана Соловьева, Руслан Ситько и другие опытные проектировщики, имеющие за плечами значительный стаж работы. Для них эта задача стала своеобразным вызовом, ведь одно дело привязывать отдельные единицы оборудования к производству и совсем другое - разработать фактически новый комплекс. Генеральным подрядчиком было определено ОАО "СРСУ-3". Считаю, что все поставленные задачи были успешно выполнены", - констатирует собеседник.

В процессе реконструкции на объекте было установлено около 40 единиц нового емкостного, насосно-компрессорного оборудования, использован современный катализатор, проведены полная реконструкция блока гидрирования с изменением технологической схемы и восстановление блока газоразделения.

Технические решения направлены в том числе на экономию топливно-энергетических ресурсов и снижение теплопотерь. Для этого применены новые теплоизоляционные материалы, модернизировано электрическое освещение (установлены светодиодные взрывозащищенные прожекторы и светильники).

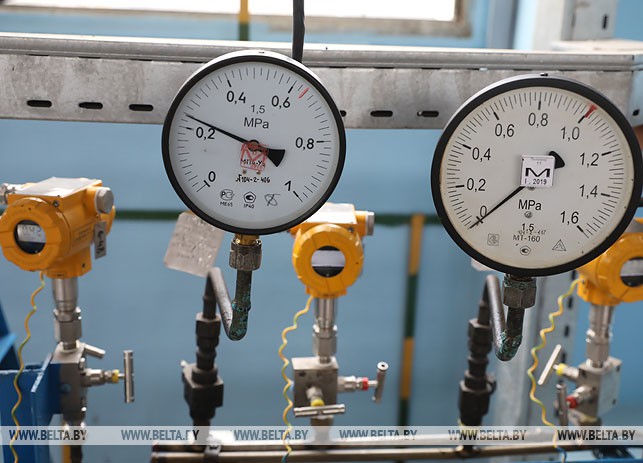

Практически полностью обновлен состав приборов КИПиА, электрооборудования. Новейшие методы контроля обеспечивают безопасность производственного процесса и способствуют повышению эффективности получения целевых продуктов. Реконструированы системы пожаротушения и противоаварийной защиты. На узле газоразделения с этой целью предусмотрено комбинированное водяное орошение - лафетными стволами и кольцами. Для более надежного функционирования этой системы дополнительно установлена насосная станция, которая обеспечивает необходимое давление воды. На этом же узле оборудовано видеонаблюдение. Переоснащена система пожарной сигнализации, расширена единая система оперативно-технологической связи. Громкоговорящая связь теперь может использоваться как голосовая система для тревожных сообщений, а при подаче сигнала от пожарной сигнализации громкоговорители включаются автоматически.

Онлайн-контроль за рабочим процессом осуществляется из центральной операторной. Один раз в час персонал обходит установку.

"Всюду установлено эксклюзивное оборудование, выполненное конкретно под установку. 90% приборов и систем управления новые. Все автоматизировано. Общие затраты на инвестпроект еще формируются. По предварительным данным, они составят примерно Br24 млн", - добавляет Юрий Коско.

Костяк производственного коллектива цеха составляют около 100 сотрудников. Дополнительно задействованы еще почти 150 человек. Это персонал вспомогательных служб (электрики, КИП-специалисты, механики), которые обслуживают все шесть цехов производства.

"Первые шаги всегда самые сложные - не только технически, но и психологически: производственный процесс был прерван более чем на два года. Людям нужно привыкнуть к работе на новом оборудовании, почувствовать уверенность в своих силах, восстановить навыки, ведь никакая теория и обучение не заменят реального опыта. И с этим мы тоже справляемся: цех практически вышел на регламентные мощности, получены все продукты нужного качества. Сейчас отрабатываем нюансы, отлаживаем процесс", - рассказывает главный инженер завода.

Наряду с реализацией основного проекта обновление затронуло и другие технологические цепочки завода. Обновились и прошли диагностику товарно-сырьевая база завода, парк хранения сжиженных газов, факельное хозяйство. При этом "Полимир" не собирается останавливаться на достигнутом. В стратегических планах значится строительство новой этилен-пропиленовой установки, которое предполагает полную замену существующих мощностей.

Ольга БОГАЧЕВА,

ФОТО Александра ХИТРОВА.

БЕЛТА.-0-

- размещаются материалы рекламно-информационного характера.

- размещаются материалы рекламно-информационного характера.